Im November des vergangenen Jahres hatte das tschechische Unternehmen Prusa Research, kurz Prusa, seinen CORE One vorgestellt. Hierbei handelt es sich um einen geschlossenen Core-XY-Drucker mit einem Bauraum von 250 × 220 × 270 mm, vielen hauseigenen Features (wie unter anderem der Stealth-Mode, der Nextruder, etc.), die das Gerät von der Masse abheben und der Möglichkeit, den Drucker nicht nur als Plug-and-Print-Komplettsatz zu ordern (1.349 Euro), sondern stattdessen auch das günstigere Assembly-Kit zu beziehen, welches dann 1.049 Euro kostet.

Der Unterschied? Ihr spart nicht nur 300 Euro, sondern baut das Gerät wirklich Schraube für Schraube, Baugruppe für Baugruppe selbst zusammen und wisst am Ende genau, wie der CORE One aufgebaut ist und könnt eventuell anfallende Störungen, etc. dann oft auch selbst beheben. Wer einen MK4S besitzen sollte, kann zudem – man kennt es bereits von Prusa – von hier aus mittlerweile auch kostengünstiger per Kit auf den CORE One upgraden.

Vor einiger Zeit trudelte hier das erwähnte Assembly-Kit des Geräts ein, dazu noch eine gehärtete 0,4-mm-Düse von E3D für Drucke mit abrasiven Filamenten, diverse Filamentrollen und Buildplates. Der CORE One sollte (und ist es dann auch geworden) mein erster selbstgebauter 3D-Drucker werden. Und da die Bauanleitungen von Prusa in der Community gern mit denen von einem dänischen Klemmbausteinhersteller verglichen werden, war auch mein Sohn mit seinen 12 Jahren sofort Feuer und Flamme, mir dabei zur Hand zu gehen. Vater-Sohn-Projekt also.

Den meisten im Hobby brauche ich Prusa wohl nicht erklären? 2012 als Ein-Mann-Unternehmen von Josef Prusa gegründet, fertigt man auch heute noch in Prag und verschifft als weltweit bekannte Marke seine Geräte in alle Welt. Dabei gilt das Unternehmen als einziger europäischer Hersteller, der sich auch an entsprechende Standards hält – eine Gegebenheit, die man vor bei den Mitbewerbern in dem Umfang nie finden wird. Heißt also auch, dass Prusa-Drucker wie der CORE One komplett offline betrieben werden können, keinerlei Daten irgendwohin abfließen, sofern vom Nutzer nicht explizit angestoßen.

Das macht sich dann natürlich auch im Preis bemerkbar, Prusa kann beispielsweise nicht die teils doch sehr aggressiven Preisnachlässe von Bambu und Co. mitgehen. Dafür bekommt ihr aber für euer Geld auch obendrauf noch einen englischsprachigen Support, der wirklich 24/7 erreichbar ist. Mailsupport gibt es dann auch auf Deutsch, schneller geht es aber eben per Live-Chat. Aus der Community kenne ich Stimmen, bei denen der Support teilweise nicht immer binnen der angegebenen drei Werktage reagiert haben soll. Aus eigener Erfahrung, die ich selbst zu verantworten hatte, kann ich aber bestätigen, dass zumindest der Live-Support (Danke nochmal ans Viktor!) nicht nur schnell erreichbar war, sondern sich anhand von Bildern und einem Video schnell ein Bild von meinem Problem machen und eine Lösung anbieten konnte. Aber dazu komme ich später nochmal ausführlicher…

Am Anfang steht der Zusammenbau

Uns erreichte nun also vor einiger Zeit das doch recht üppig bepackte Paket mit dem Assembly Kit, das umgehend ausgepackt wurde. Darin enthalten sind allerhand weitere, gut beschriftete Kartons mit den einzelnen Bauteilen, Schrauben und benötigten Werkzeugen. Obendrauf gibt es die Quittung vom Gerätetest vom Werk, welche bescheinigt, dass alle elektrischen Bauteile auf ihre Funktionsfähigkeit hin getestet wurden. Sollte dann am Ende doch mal etwas nicht stimmen, kann man sich direkt mit dem Schein bei Prusa melden. Die obligatorische Packung Gummibären (ihr dürft euch nach jedem erfolgreichen Zusammensetzen einer Baugruppe mit einzelnen Gummibären belohnen – fester Bestandteil der Bauanleitung) wurde flugs zur Seite gelegt und die deutsche Bauanleitung als PDF heruntergeladen und am Tablet geöffnet. Hier meine erste, kleine Kritik: Viele der Bauteile werden mit ihren deutschen Bezeichnungen genannt, sind auf den jeweiligen Tüten dann aber mit ihrer englischen Bezeichnung zu suchen – das verwirrt eingangs dann doch ein wenig. Nicht jeder weiß, dass Unterlegscheiben „washer“ genannt werden, etc. Aber wir haben uns dennoch ganz gut damit eingrooven können.

Bilder vom Zusammenbau:

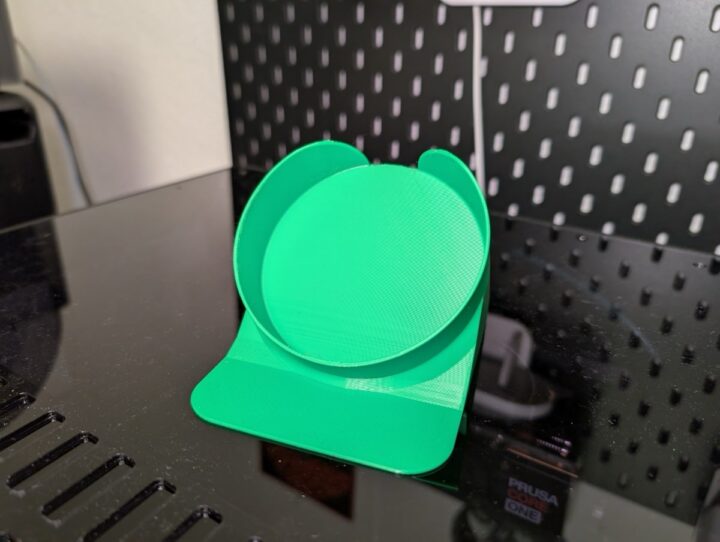

Die Anleitung ist nämlich ansonsten wirklich großartig verfasst und lässt, sofern man sich nicht doof anstellt wie ich, auch keine Fehler zu. Ihr baut, wie schon erwähnt, nacheinander alle Baugruppen zusammen und habt am Ende einen fertigen Drucker vor euch stehen, der dann „nur noch“ seine Selbsttests erfolgreich hinter sich bringen muss. In jedem Schritt werden erst einmal alle notwendigen Bauteile und Werkzeuge benannt, sodass man sich jene zurechtlegen und dann im nächsten Schritt zusammenbauen kann. Das gilt auch für die Platinen, Motoren, Kabel, Sensoren und die gedruckten Bauteile. Von letzteren gibt es enorm viele, jene kann man bei Beschädigungen auch problemlos als Ersatz bei Prusa bekommen oder lädt sich das Modell – sofern ein weiterer Drucker im Haus ist – bei Printables herunter und druckt dann einfach selbst.

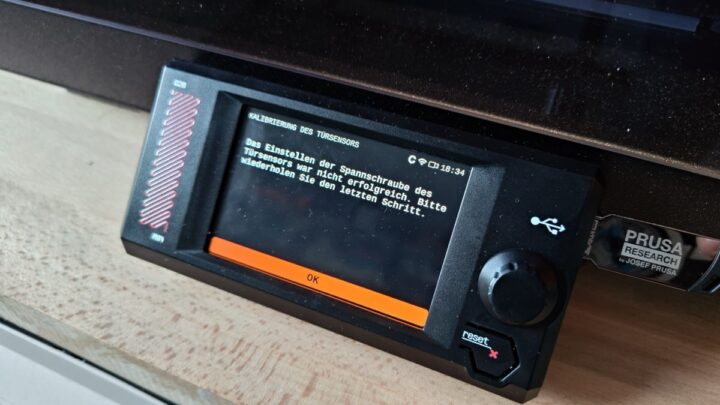

Während der folgenden Tage wurde dann jedes Mal nach Feierabend am Drucker weitergebaut, jeden Tag dann in etwas so anderthalb bis zweieinhalb Stunden. Nach etwas über einer Woche war das Gerät dann auch endlich fertig – dachte ich zumindest. Ich schaute mir auch einen Livestream eines YouTubers an, der bereits Ahnung von der Materie hatte und jener hat den CORE One in etwas über 7 Stunden am Stück zusammengebaut und einsatzbereit gehabt. In meinem Fall verliefen dann die ersten Selbsttests nach ein wenig Pfriemeln am Türsensor (ihr dürft PLA im CORE One bei geschlossener Tür drucken – ein absoluter Segen!) auch erfolgreich, nur das Ausrichten der Y- und X-Achse ging dann komplett in die Hose. Was war geschehen?

Eingangs erwähnte ich bereits, dass ich den Kundensupport kontaktierte. Wartelistenplatz 3 war dann nach 15 Minuten auch abgehakt, sodass ich dem Supportmitarbeiter mein Problem schilderte. Jener verwies mich anhand von Bildern, die ich ihm zukommen ließ, darauf, dass er in der hinteren Gurtführung keinen Gurt sehen würde, ich müsste das mal prüfen. Kurz in die Anleitung und dann nochmal auf mein „Kunstwerk“ geblickt, fiel mir dann auch auf, dass ich die Führungsscheibe auf der einen Seite falsch herum eingesetzt hatte, der Gurt so also gar nicht gegriffen werden konnte. Auch, und das fiel dann erst wieder beim erneuten Zusammensetzen auf, hatte ich unter dem Drucker am kleinen Board die Motoren für X- und Y-Achse vertauscht angeklemmt. Funktionieren zwar beide dennoch, aber eben nicht korrekt und endet in Fehlermeldungen.

Wer, wie ich, beim ersten Aufbau nicht aufpasst, findet sich recht schnell darin wieder, den Fehler durch Zerlegen und erneutes Zusammenbauen zu beheben.

Das sind alles Fehler, die man absolut hätte vermeiden können, wenn man die Anleitung dann auch aufmerksam abarbeitet und sich nicht wie ich zwischendrin ablenken lässt. Hier endete das darin, dass ich den Drucker nahezu komplett wieder zerlegen und neu zusammensetzen musste. Lernt man auch nochmal bei, ärgert aber natürlich dennoch enorm. Das kann ich Prusa aber nicht ankreiden, die hatten genug mit mir zu tun und haben mir da auch wirklich schnell helfen können. Teil 1 meines Berichts endet also mit einem Chapeau an Prusa: Das Assembly Kit ist großartig organisiert, der Support in meinem Fall schnell und nützlich. Man muss sich natürlich im Klaren darüber sein, dass man die nötige Zeit einfach mitbringen muss, vor allem, um keine Fehler einzubauen. Ach, und bevor ich es vergesse: Hier gibt es einen wirklich genialen Kanal bei YouTube, der die einzelnen Bauabschnitte detailliert zeigt und erklärt

Der CORE One im Detail

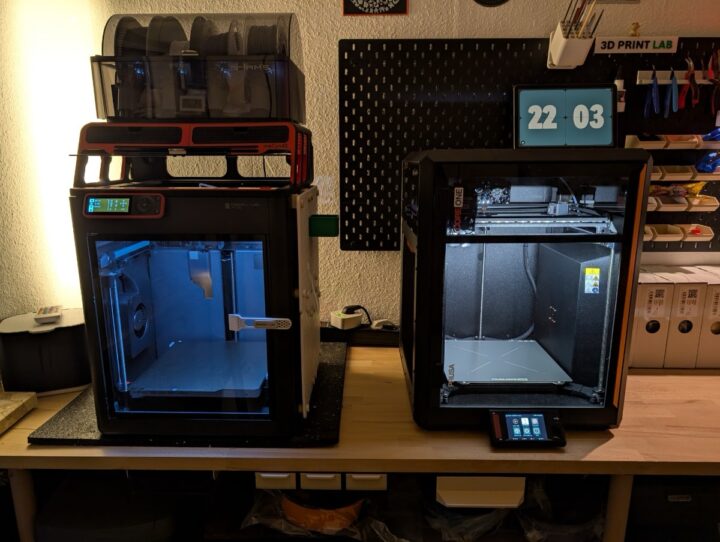

Der CORE One bietet im direkten Vergleich mit dem (BIQU-gepimpten) P1S von Bambu Lab eine noch bessere Ausleuchtung des Bauraums.

Nun stand er also fertig da, unser erster eigens zusammengebauter 3D-Drucker. Schon ein gutes Gefühl, nicht nur bei mir. Nachdem dann auch alle Selbsttests erfolgreich absolviert waren, habe ich mich dann erst einmal ausgiebig mit dem Display, dem Menü und dem Drehbutton beschäftigt, mit dem sich das Gerät quasi komplett offline bedienen lässt.

Der Drucker tritt in die Fußstapfen bewährter Vorgänger wie dem MK4S und dem größeren XL, von denen es einige Technologien übernimmt, darunter den Nextruder. Das Farbdisplay, das man bereits vom MK4 kennt, ist gut ablesbar und die Menüführung intuitiv. Ein nettes Detail ist die magnetische Halterung des Displays.

Die Einrichtung des CORE One gestaltet sich echt einfach. Eine detaillierte Anleitung führt durch die notwendigen Schritte, und auch die Einbindung ins heimische WLAN ist schnell erledigt. Ein Firmware-Update stand zu Beginn an, was bei neuen Geräten nicht ungewöhnlich ist.

Das Herzstück des CORE One ist definitv das CoreXY-Kinematiksystem in Kombination mit dem Nextruder. Dies ermöglicht im Vergleich zum i3-Design des MK4S deutlich höhere Fahrgeschwindigkeiten bei gleichzeitig hoher Präzision. Prusa spricht von einer Geschwindigkeitssteigerung von 15 bis 20 % gegenüber dem MK4S. Da mir jenes Gerät aber nicht vorliegt, kann ich das schlicht nur hinnehmen, aber nicht testen.

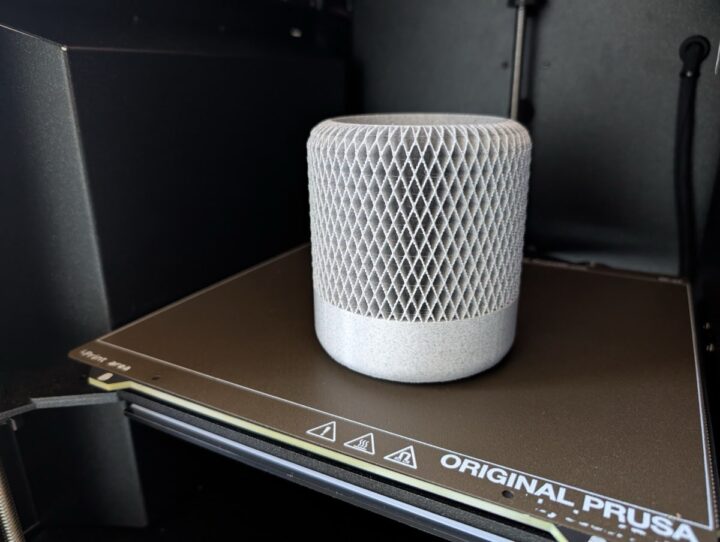

Die Oberflächenqualität der gedruckten Teile ist, wie von Prusa gewohnt, wirklich gut. Vertikale feine Artefakte (VFAs), ein Problem, das bei vielen CoreXY-Druckern auftreten kann, musste ich in meinem Test aber hier und da dann leider auch feststellen. Das muss einfach erwähnt sein, da es einige Nutzer gibt, die sich sehr daran stören, gerade dann, wenn die gedruckten Modelle eventuell auch verkauft werden sollen und nicht nur für den Heimgebrauch gedacht sind. Hier in meinen Beispielen kann man diese VFAs an den gleichmäßigen Wölbungen an den Modellen erkennen. Wie gesagt, das gefällt nicht jedem und ließe sich so zum Beispiel nur durch die Slicer-Einstellung für eine „fuzzy“ Oberfläche überdecken, nicht aber beheben. Da muss Prusa anscheinend noch per Update nacharbeiten, in den einschlägigen Foren wurde das Problem schon mehr als einmal benannt.

Ein entscheidendes Merkmal des CORE One ist der geschlossene Bauraum mit aktiver Temperaturregelung. Dies ist ein großer Vorteil beim Verarbeiten von Materialien, die zu Warping neigen, wie ABS, ASA, PC oder Nylon. Der Drucker kann die Temperatur im Bauraum gezielt steuern, bei Bedarf kühlen oder aufheizen, um optimale Bedingungen für das jeweilige Filament zu schaffen. In meinen Tests mit ASA und ABS zeigte sich, dass der Bauraum auch bei geöffnetem Fenster in der Nähe des Druckers eine stabile Temperatur halten konnte, was zu nahezu fehlerfreien Drucken führte. Die effektive Bauraumkühlung ermöglicht es auch, Materialien mit niedrigeren Temperaturen wie PLA oder PETG im geschlossenen Bauraum zu drucken, wobei eine Lüftungsöffnung an der Oberseite überschüssige Wärme entweichen lässt. Das ist für so Leute wie mich perfekt, da ich die Türen meiner Drucker generell immer schließe, wenn ich sie nicht verwende. Bin ich dann mal unterwegs und will einen Druck anwerfen, dann kann ich so nun etwas beruhigter PLA-Drucke anwerfen. Allerdings sind auch in meinem P1S kleinere PLA-Drucke mit geschlossener Tür kein Problem, bei größeren Modellen leidet die Layer Adhesion dann aber doch.

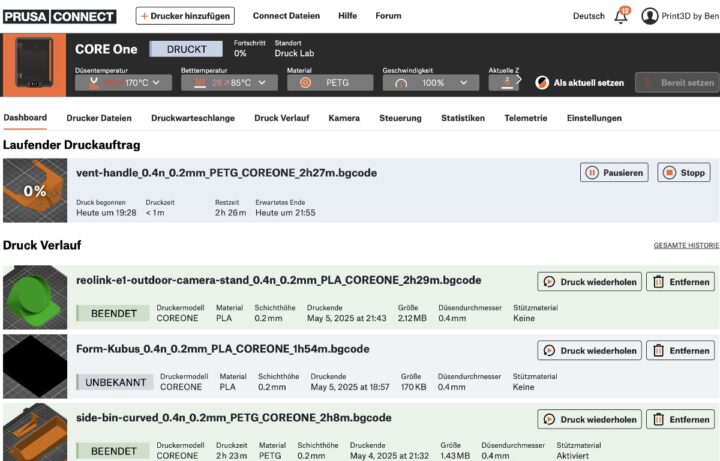

Die Integration in das Prusa-Ökosystem mit dem bekannten PrusaSlicer, Prusa Connect und vor allem EasyPrint ist nahtlos und bietet gute Steuerungs- und Überwachungsmöglichkeiten. Der PrusaSlicer bietet fein abgestimmte Profile für eine Vielzahl von Filamenten und ermöglicht die Einstellung einer minimalen Bauraumtemperatur. Die neue Prusa-Smartphone-App erweitert die Bedienmöglichkeiten und liefert nützliche Informationen zum Druckstatus. Zudem lassen sich mittlerweile per EasyPrint Modelle auch schnell am Handy oder im Browser slicen, einfache Anpassungen der Druckeinstellungen vornehmen und der Druck anwerfen.

Trotz der vielen Stärken gibt es auch Bereiche, in denen der CORE One Verbesserungspotenzial aufweist oder hinter den Möglichkeiten einiger Konkurrenten zurückbleibt. Eine native Multi-Material-Lösung fehlt bislang. Zwar ist Prusas MMU3 kompatibel, aber eine kompakte, integrierte Lösung gibt es bislang (noch) nicht. Jene soll aber noch nachgereicht werden. Auch auf eine automatische Düsenreinigung, die bei einigen Druckern in dieser Preisklasse zum Standard gehört, muss man beim CORE One verzichten. Die Befestigung der Gehäuseplatten erfolgt mit Einwegnieten und erschwert Wartungsarbeiten etwas, auch wenn mir bislang noch keine davon kaputtgegangen ist. Hier gibt es aber bereits Magnetlösungen aus der Community, die man sich dahingehend gern anschauen kann.

Die Nieten lassen sich zwar einigermaßen schnell wieder entfernen, Schrauben oder Magnete wären aber dennoch angenehmer als Lösung.

Die optional erhältliche Kamera (Buddy 3D Cam) liefert derzeit nur periodische Schnappschüsse, was für eine lückenlose Überwachung des Druckprozesses nicht ideal ist. In meinem Fall setze ich auf eine Indoorkamera eines anderen Herstellers, die auf meine Drucker ausgerichtet ist und mich in den Bauraum schauen lässt. Grobe Fehler beim Druck oder Spaghettibildung kann ich so zumindest trotzdem schnell erkennen.

Preislich liegt der CORE One, insbesondere in der fertig montierten Version, im oberen Mittelfeld. Die DIY-Kit-Variante bietet eine attraktive Preisersparnis für entsprechend technisch Versierte. Im Vergleich zu manchen asiatischen Wettbewerbern mag der Anschaffungspreis höher sein, dies wird jedoch durch die hohe Druckqualität, die Zuverlässigkeit, die starke Community und den langfristigen Support seitens Prusa Research relativiert. Die offene Hard- und Software-Philosophie von Prusa ermöglicht zudem zahlreiche Modifikationen und Erweiterungen durch die Community – auch hier wieder ein Thema, bei dem sich beispielsweise Bambu Lab zuletzt eher von einer anderen Seite gezeigt hat.

Zusammenfassend lässt sich sagen, dass der Prusa CORE One ein sehr fähiger und gut durchdachter 3D-Drucker ist, der die von Prusa bekannt hohe Druckqualität und Zuverlässigkeit bietet. Die CoreXY-Kinematik bringt einen deutlichen Geschwindigkeitsvorteil, und der geschlossene, aktiv temperierte Bauraum erweitert die Materialkompatibilität erheblich. Auch wenn einige Features, die bei der Konkurrenz zu finden sind, fehlen und kleinere Designmängel bestehen, punktet der CORE One bei mir mit seiner Benutzerfreundlichkeit, der nahtlosen Integration ins Prusa-Ökosystem und der starken Community. Für Anwender, die Wert auf ein zuverlässiges Arbeitstier legen, das auch anspruchsvolle Materialien verarbeiten kann und in ein etabliertes, unterstütztes Ökosystem eingebunden ist, stellt der CORE One eine richtig gute Wahl dar.

Transparenz: In diesem Artikel sind Partnerlinks enthalten. Durch einen Klick darauf gelangt ihr direkt zum Anbieter. Solltet ihr euch dort für einen Kauf entscheiden, erhalten wir eine kleine Provision. Für euch ändert sich am Preis nichts. Partnerlinks haben keinerlei Einfluss auf unsere Berichterstattung.

9 months ago

10

9 months ago

10